- 上海索柯壓縮機(jī)械有限公司

- 氣體壓縮解決方案提供商

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465

聯(lián)系我們 CONTACT US

全國服務(wù)熱線:18017005465

客服QQ:243326983

服務(wù)郵箱:243326983@qq.com

聯(lián)系地址:上海嘉定寶安公路2799弄

上海索柯壓縮機(jī)械有限公司

車間壓縮空氣管道安裝全程標(biāo)準(zhǔn)化施工指南!

在工業(yè)生產(chǎn)場景中,壓縮空氣作為關(guān)鍵動力源,其輸送系統(tǒng)的可靠性直接決定生產(chǎn)效率與設(shè)備壽命。車間壓縮空氣管道安裝并非簡單的管道拼接,而是涵蓋前期規(guī)劃、材料選型、規(guī)范施工到驗(yàn)收運(yùn)維的全流程系統(tǒng)性工程。本文將以標(biāo)準(zhǔn)化施工為核心,拆解從籌備到落地的每一個(gè)關(guān)鍵環(huán)節(jié),為企業(yè)提供可直接落地的實(shí)操指南,規(guī)避因安裝不規(guī)范導(dǎo)致的壓力損耗、能耗激增、安全隱患等問題。

一、施工前期規(guī)劃:精準(zhǔn)定位需求,規(guī)避源頭風(fēng)險(xiǎn)

規(guī)劃階段是壓縮空氣管道安裝的“藍(lán)圖設(shè)計(jì)期”,需結(jié)合車間生產(chǎn)實(shí)際與未來發(fā)展需求,避免“建成即落后”或“設(shè)計(jì)與實(shí)際脫節(jié)”的問題。此階段需重點(diǎn)完成三項(xiàng)核心工作:

(一)需求參數(shù)核算:明確管道“承載能力”

首先需精準(zhǔn)統(tǒng)計(jì)車間內(nèi)所有用氣設(shè)備的關(guān)鍵參數(shù),這是管道設(shè)計(jì)的基礎(chǔ)依據(jù)。需收集的數(shù)據(jù)包括:

單臺設(shè)備的額定用氣量(單位:m³/min),需區(qū)分“持續(xù)用氣”與“間歇用氣”設(shè)備,如氣動工具多為間歇用氣,而噴涂設(shè)備多為持續(xù)用氣;

設(shè)備工作壓力范圍(單位:MPa),需以用氣壓力最高的設(shè)備為基準(zhǔn),疊加管道沿程壓力損耗(通常每100米管道損耗0.02-0.05MPa);

設(shè)備布局分布,標(biāo)注各設(shè)備與氣源(空壓機(jī)站)的直線距離、垂直高度差,以及是否存在穿越車間墻體、設(shè)備基礎(chǔ)等障礙點(diǎn)。

以某機(jī)械加工車間為例,若車間內(nèi)有10臺氣動鉆床(單臺用氣量0.3m³/min,工作壓力0.6MPa)、5臺氣動打磨機(jī)(單臺用氣量0.2m³/min,工作壓力0.6MPa),且最遠(yuǎn)設(shè)備距空壓機(jī)站80米,則總用氣量需按“同時(shí)工作系數(shù)”核算(機(jī)械加工車間通常取0.7-0.8),即(10×0.3+5×0.2)×0.8=3.2m³/min,管道設(shè)計(jì)壓力需達(dá)到0.6MPa+(80/100)×0.04=0.632MPa,確保末端設(shè)備壓力滿足生產(chǎn)需求。

(二)管道路徑規(guī)劃:兼顧“效率”與“安全”

路徑規(guī)劃需遵循“短、直、少彎”原則,減少管道阻力與壓力損耗,同時(shí)避開安全隱患區(qū)域。具體需注意:

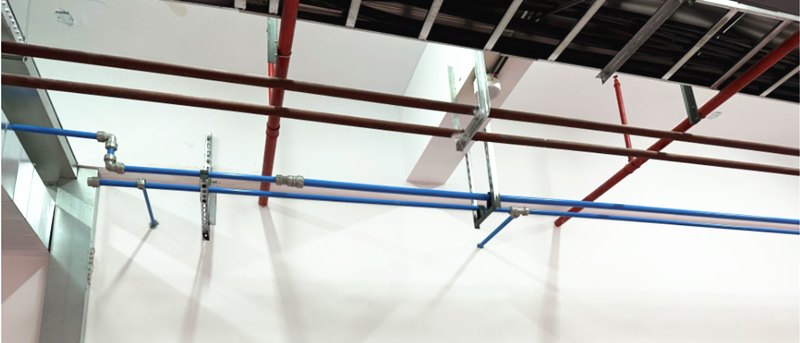

1. 優(yōu)先沿車間墻體、柱體或吊頂敷設(shè),避免占用地面作業(yè)空間,防止車輛碰撞或人員絆倒;

2. 避開高溫區(qū)域(如熔爐、加熱設(shè)備附近),高溫會加速管道老化,且可能導(dǎo)致壓縮空氣中水分蒸發(fā),影響用氣質(zhì)量;

3. 避開腐蝕性環(huán)境(如酸洗車間、電鍍區(qū)域),若無法避開,需選擇耐腐蝕管材并增加防護(hù)涂層;

4. 減少直角彎頭數(shù)量,每增加一個(gè)90°彎頭,相當(dāng)于增加10-15米直管的阻力損耗,可優(yōu)先采用45°彎頭或弧形彎管;

5. 預(yù)留未來擴(kuò)展空間,如在主要分支管道上預(yù)留接口(帶閥門封堵),便于后期新增用氣設(shè)備接入,無需重新鋪設(shè)主管道。

(三)設(shè)計(jì)圖紙會審:多方確認(rèn),減少偏差

規(guī)劃完成后需出具詳細(xì)施工圖紙,包括管道平面布置圖、剖面圖、節(jié)點(diǎn)詳圖(如閥門安裝位置、壓力表接口、排水點(diǎn)設(shè)置),并組織設(shè)計(jì)方、施工方、車間生產(chǎn)負(fù)責(zé)人三方會審。會審重點(diǎn)確認(rèn):

這管道走向是否與車間設(shè)備布局、消防通道沖突;

管道管徑選擇是否匹配用氣量需求(管徑過小會導(dǎo)致壓力損耗過大,管徑過大會增加成本與安裝難度);

全附件(如安全閥、壓力表、止回閥)的安裝位置是否合理,是否便于后期檢查與維護(hù);

施工周期是否與車間生產(chǎn)計(jì)劃沖突,如需停產(chǎn)施工,需明確停產(chǎn)時(shí)段與應(yīng)急預(yù)案。

二、材料選型:匹配工況需求,把控質(zhì)量源頭

壓縮空氣管道材料的選擇直接影響系統(tǒng)的使用壽命、能耗與用氣質(zhì)量,需根據(jù)車間工況(如壓力等級、是否含油含水、環(huán)境腐蝕性)針對性選型,同時(shí)嚴(yán)格把控材料質(zhì)量驗(yàn)收。

(一)主流管材對比與選型建議

目前車間壓縮空氣管道常用管材包括無縫鋼管、不銹鋼管、鋁合金管、PVC-U管,不同管材的特性與適用場景差異顯著,具體對比如下:

選型原則:優(yōu)先選擇內(nèi)壁光滑、耐腐蝕、安裝便捷的管材,若車間有潔凈度要求(如食品、醫(yī)藥),必選不銹鋼管或?qū)S娩X合金管;若為高壓重型工況,可選用無縫鋼管,但需做好內(nèi)壁防銹處理(如鍍鋅或涂覆防腐涂層)。

(二)輔助材料選型:細(xì)節(jié)決定系統(tǒng)可靠性

除主管道外,閥門、接頭、密封件等輔助材料的質(zhì)量同樣關(guān)鍵,需重點(diǎn)關(guān)注:

閥門:優(yōu)先選擇球閥或截止閥,材質(zhì)需與主管道匹配(如不銹鋼管道配不銹鋼閥門),密封件需采用耐油耐老化的丁腈橡膠或氟橡膠,避免長期使用出現(xiàn)泄漏;

接頭:無縫鋼管采用焊接接頭時(shí),需選用與管材同材質(zhì)的焊條(如20#鋼管配J422焊條);鋁合金管采用快插接頭時(shí),需選擇原廠配套接頭,確保密封性能;

密封件:法蘭連接時(shí),墊片需選用耐高壓的石棉橡膠墊片或金屬纏繞墊片,避免因墊片破裂導(dǎo)致泄漏;螺紋連接時(shí),需使用專用生料帶(而非普通水管生料帶),防止生料帶碎片進(jìn)入管道污染壓縮空氣;

支架:選用熱鍍鋅角鋼或槽鋼制作管道支架,支架間距需符合規(guī)范(如DN50以下管道支架間距≤3米,DN50-DN100管道支架間距≤4米),避免管道因自重下垂導(dǎo)致接口泄漏。

(三)材料質(zhì)量驗(yàn)收:杜絕不合格產(chǎn)品入場

所有材料進(jìn)場前需進(jìn)行質(zhì)量驗(yàn)收,驗(yàn)收內(nèi)容包括:

1. 核查產(chǎn)品合格證、檢驗(yàn)報(bào)告,確認(rèn)管材的材質(zhì)、規(guī)格、壁厚、抗壓等級符合設(shè)計(jì)要求,如無縫鋼管需確認(rèn)壁厚偏差是否在±10%以內(nèi),不銹鋼管需確認(rèn)材質(zhì)是否為304/316(可通過光譜分析儀檢測);

2. 外觀檢查:管材表面無裂紋、凹陷、銹蝕;閥門開關(guān)靈活,無卡滯;接頭密封面無劃痕、變形;

3. 抽樣檢測:對管徑≥DN100的管材,隨機(jī)抽樣進(jìn)行壁厚檢測(使用超聲波測厚儀);對閥門,抽樣進(jìn)行壓力試驗(yàn)(通入1.5倍設(shè)計(jì)壓力的壓縮空氣,保壓30分鐘無泄漏)。

三、標(biāo)準(zhǔn)化施工流程:按步操作,把控關(guān)鍵節(jié)點(diǎn)

壓縮空氣管道施工需遵循“先準(zhǔn)備、后安裝;先主管道、后分支管道;先焊接/連接、后試壓吹掃”的流程,每個(gè)環(huán)節(jié)均需嚴(yán)格按規(guī)范操作,避免因施工不當(dāng)導(dǎo)致隱患。

(一)施工前準(zhǔn)備:創(chuàng)造安全施工條件

1. 現(xiàn)場清理:清理施工區(qū)域的雜物、障礙物,在管道敷設(shè)路徑上標(biāo)注放線,并用警示帶隔離施工區(qū)域,防止非施工人員進(jìn)入;

2. 設(shè)備與工具準(zhǔn)備:準(zhǔn)備好焊接設(shè)備(如氬弧焊機(jī)、電弧焊機(jī))、切割工具(如等離子切割機(jī)、砂輪鋸)、檢測工具(如壓力表、水平儀、卷尺)、安全防護(hù)用品(如安全帽、焊工手套、護(hù)目鏡);

3. 人員培訓(xùn):對施工人員進(jìn)行安全與技術(shù)交底,明確施工規(guī)范(如焊接工藝參數(shù)、管道連接要求)、安全注意事項(xiàng)(如動火作業(yè)需辦理動火證、高空作業(yè)需系安全帶),確保施工人員熟悉施工圖紙與操作流程。

(二)管道安裝核心步驟與規(guī)范

1. 管道切割與坡口加工

切割:無縫鋼管、不銹鋼管優(yōu)先采用等離子切割或砂輪鋸切割,避免使用氣割(氣割會導(dǎo)致管材內(nèi)壁氧化,影響用氣質(zhì)量);切割后需清除管口的毛刺、氧化鐵,確保管口平整;

坡口加工:焊接連接的管道需加工坡口,坡口角度為30°-35°,鈍邊厚度為1-2mm,便于焊接時(shí)熔透,減少未焊透缺陷;坡口加工后需用砂紙打磨光滑,去除油污與雜質(zhì)。

2. 管道連接:根據(jù)管材選擇合適方式

焊接連接(無縫鋼管、不銹鋼管):

1. 焊接前需將管口對齊,錯(cuò)邊量不得超過管壁厚度的10%,且不大于1mm;

2. 不銹鋼管焊接需采用氬弧焊(GTAW),焊接時(shí)需通入氬氣保護(hù)內(nèi)壁,防止內(nèi)壁氧化產(chǎn)生氧化皮;無縫鋼管焊接可采用電弧焊(SMAW),焊條需提前烘干(J422焊條烘干溫度為150-200℃,保溫1小時(shí));

3. 焊接后需清除焊渣,檢查焊縫外觀:無裂紋、氣孔、夾渣,焊縫余高為0.5-2mm,不得超過管壁厚度的1/4;

快插連接(鋁合金管):

1. 用專用切管器切割管材,確保管口垂直于管軸,無毛刺;

2. 將管材插入快插接頭,直到聽到“咔嗒”聲,確認(rèn)管材已插到底;

3. 輕輕拉動管材,檢查是否牢固,避免未插緊導(dǎo)致泄漏;

法蘭連接(用于閥門、設(shè)備接口處):

1. 法蘭與管道焊接時(shí),需確保法蘭面垂直于管道軸線,偏差不得超過1mm/m;

2. 安裝墊片時(shí),需將墊片居中放置,不得偏移,避免墊片邊緣伸入管道內(nèi);

3. 螺栓緊固需采用對角均勻緊固的方式,分2-3次擰緊,避免法蘭面受力不均導(dǎo)致泄漏,最終螺栓緊固力矩需符合規(guī)范(如M16螺栓緊固力矩為80-100N·m)。

3. 管道敷設(shè)與固定

管道敷設(shè)時(shí)需保持水平或垂直,水平管道的坡度為0.002-0.003(向排水點(diǎn)方向傾斜),便于管道內(nèi)冷凝水排出;

管道支架安裝需牢固,支架與管道之間需墊橡膠墊(避免管道與支架直接接觸產(chǎn)生電化學(xué)腐蝕),支架不得安裝在管道接頭、閥門處,距離接頭、閥門的距離不小于200mm;

垂直管道安裝時(shí),每3-4米需設(shè)置一個(gè)導(dǎo)向支架,防止管道因熱脹冷縮或振動發(fā)生偏移;

管道穿越墻體或樓板時(shí),需安裝套管,套管直徑比管道直徑大1-2個(gè)規(guī)格,套管與管道之間用防火棉填充密封,防止火災(zāi)蔓延或粉塵進(jìn)入。

4. 安全附件與輔助設(shè)施安裝

安全閥:安裝在主管道靠近空壓機(jī)的位置,安全閥的整定壓力為設(shè)計(jì)壓力的1.1倍,安裝前需經(jīng)校驗(yàn)合格,確保動作靈敏;

壓力表:安裝在主管道、分支管道末端、關(guān)鍵設(shè)備進(jìn)口處,壓力表量程為工作壓力的1.5-2倍,表盤直徑不小于100mm,便于讀數(shù);

排水閥:在管道最低點(diǎn)(如主管道末端、分支管道底部)安裝手動或自動排水閥,手動排水閥需便于操作,自動排水閥需設(shè)置旁通閥,便于故障時(shí)手動排水;

過濾器:在對用氣潔凈度要求高的設(shè)備進(jìn)口處,安裝壓縮空氣過濾器(如精度為5μm的主管過濾器、精度為0.01μm的精密過濾器),過濾器需垂直安裝,排污口朝下。

四、試壓與吹掃:檢驗(yàn)施工質(zhì)量,清除管道雜質(zhì)

管道安裝完成后,需進(jìn)行壓力試驗(yàn)與吹掃,這是確保系統(tǒng)無泄漏、用氣潔凈的關(guān)鍵環(huán)節(jié),不得省略或簡化。

(一)壓力試驗(yàn):檢測管道密封性與強(qiáng)度

壓力試驗(yàn)分為強(qiáng)度試驗(yàn)與嚴(yán)密性試驗(yàn),需按順序進(jìn)行:

3. 強(qiáng)度試驗(yàn):

試驗(yàn)介質(zhì):壓縮空氣或氮?dú)猓▏?yán)禁使用氧氣或其他易燃易爆氣體);

試驗(yàn)壓力:為設(shè)計(jì)壓力的1.5倍,若設(shè)計(jì)壓力≥1.0MPa,試驗(yàn)壓力可按設(shè)計(jì)壓力+0.5MPa執(zhí)行;

試驗(yàn)步驟:緩慢升壓至試驗(yàn)壓力的50%,保壓10分鐘,檢查管道有無泄漏;無泄漏則繼續(xù)升壓至試驗(yàn)壓力的100%,保壓30分鐘,期間不得有壓力下降(允許因溫度變化導(dǎo)致的微小波動);若壓力下降超過0.02MPa,需查找泄漏點(diǎn)并修復(fù),修復(fù)后重新試驗(yàn);

4. 嚴(yán)密性試驗(yàn):

試驗(yàn)壓力:為設(shè)計(jì)壓力的1.0倍;

試驗(yàn)步驟:強(qiáng)度試驗(yàn)合格后,降壓至設(shè)計(jì)壓力,保壓24小時(shí),壓力下降不得超過0.01MPa,同時(shí)用肥皂水涂抹所有接口(焊縫、法蘭、閥門、接頭),檢查有無氣泡產(chǎn)生,無氣泡則嚴(yán)密性試驗(yàn)合格。

(二)管道吹掃:清除內(nèi)部雜質(zhì)

壓力試驗(yàn)合格后,需進(jìn)行管道吹掃,清除管道內(nèi)的焊渣、鐵屑、粉塵等雜質(zhì),避免雜質(zhì)進(jìn)入設(shè)備導(dǎo)致故障:

1. 吹掃介質(zhì):壓縮空氣,吹掃壓力為設(shè)計(jì)壓力的0.6-0.8倍,流速不小于20m/s;

2. 吹掃順序:先吹掃主管道,后吹掃分支管道,從遠(yuǎn)至近依次進(jìn)行,避免雜質(zhì)被吹入已吹掃干凈的管道;

3. 吹掃方法:采用間斷吹掃(每次吹掃5-10分鐘,間隔10-15分鐘),便于管道內(nèi)雜質(zhì)松動排出;在管道末端設(shè)置排氣口,排氣口朝向安全區(qū)域,避免雜質(zhì)飛濺傷人;

4. 吹掃驗(yàn)收:在排氣口放置白紗布(或白紙),連續(xù)吹掃5分鐘后,白紗布上無明顯雜質(zhì)(如鐵屑、焊渣),則吹掃合格。

五、驗(yàn)收與交付:明確標(biāo)準(zhǔn),留存技術(shù)資料

管道試壓與吹掃合格后,需組織正式驗(yàn)收,驗(yàn)收合格后方可交付車間使用,同時(shí)留存完整技術(shù)資料,便于后期維護(hù)。

(一)驗(yàn)收內(nèi)容與標(biāo)準(zhǔn)

1. 外觀驗(yàn)收:

管道安裝平整,支架牢固,無明顯彎曲;

焊縫外觀整齊,無裂紋、氣孔、夾渣;

閥門、壓力表、排水閥等附件安裝位置合理,標(biāo)識清晰(如閥門標(biāo)注開關(guān)方向、壓力表標(biāo)注量程與校驗(yàn)日期);

2. 性能驗(yàn)收:

啟動空壓機(jī),使系統(tǒng)壓力升至設(shè)計(jì)壓力,運(yùn)行2小時(shí),檢查所有接口無泄漏;

檢測分支管道末端壓力,與主管道壓力差不得超過0.05MPa,確保壓力損耗符合要求;

檢查排水閥工作正常,能有效排出管道內(nèi)冷凝水;

3. 資料驗(yàn)收:

施工圖紙(包括竣工圖,需標(biāo)注實(shí)際安裝位置與尺寸,與施工一致);

材料合格證、檢驗(yàn)報(bào)告、試壓記錄、吹掃記錄;

設(shè)備(如安全閥、壓力表)的校驗(yàn)報(bào)告。

(二)交付與培訓(xùn)

驗(yàn)收合格后,施工方向車間交付系統(tǒng),并進(jìn)行操作與維護(hù)培訓(xùn):

培訓(xùn)內(nèi)容:壓縮空氣管道系統(tǒng)的組成與工作原理;閥門、排水閥的操作方法;壓力表的讀數(shù)與異常判斷;日常維護(hù)要點(diǎn)(如定期排水、檢查接口泄漏、安全閥定期校驗(yàn));

交付資料:向車間提供完整的技術(shù)資料(紙質(zhì)版與電子版各一份),并標(biāo)注關(guān)鍵部件的位置與規(guī)格,便于后期更換與維修。

六、后期維護(hù)建議:延長系統(tǒng)壽命,保障穩(wěn)定運(yùn)行

壓縮空氣管道系統(tǒng)的后期維護(hù)同樣重要,合理的維護(hù)可延長系統(tǒng)壽命,減少故障發(fā)生率,具體建議如下:

1. 日常維護(hù):每天檢查排水閥是否正常排水,避免冷凝水在管道內(nèi)積聚導(dǎo)致腐蝕;每周檢查壓力表讀數(shù),確認(rèn)系統(tǒng)壓力穩(wěn)定,無異常波動;每月檢查接口有無泄漏,用肥皂水涂抹焊縫、法蘭處,發(fā)現(xiàn)泄漏及時(shí)修復(fù);

2. 定期維護(hù):每季度對過濾器進(jìn)行清洗或更換濾芯,避免濾芯堵塞導(dǎo)致壓力損耗增大;每半年對安全閥進(jìn)行校驗(yàn),確保整定壓力準(zhǔn)確,動作靈敏;每年對管道進(jìn)行全面檢查,包括管道壁厚檢測(重點(diǎn)檢查彎頭、三通等受力部位)、支架牢固性檢查,發(fā)現(xiàn)壁厚減薄超過原壁厚的20%或支架

熱門關(guān)鍵詞:

熱門關(guān)鍵詞: